Making Hose from Tube: Penflex Uses Several Mechanical Forming Methods to Form Hose

Why Corrugate?

Corrugated hose is produced from corrosion resistant alloys and is designed to accommodate the transfer of corrosive media over time in a non-fixed configuration. It will withstand the flow of liquids and gases at temperatures beyond the capacity of hoses made from materials such as rubber, composite or PTFE. Corrugated metal hose also provides the option to operate at higher pressures than these other materials of construction.

Transforming a straight tube into a corrugated hose requires a forming process that creates a series of peaks and valleys that in turn permit the hose to flex. The end result is a hose that can bend, absorb vibrations and respond to thermal expansion without breaking.

There are three basic corrugation processes: mechanical forming, hydraulic forming and hydroforming. All three processes use machines that have many similarities and a few basic differences to create corrugations.

Each process has slight advantages and disadvantages that effect the final product. All are time tested and proven, and no one process can claim superiority over another. In this bulletin we explain the differences between each, so you can determine whether the differences are material to your application and requirements.

Regardless of the forming process used, all corrugated metal hose has variations in the wall thickness between the original straight tube and the final hose with its peaks and valleys. This conclusion is easily confirmed by measuring the wall thickness variations for each forming process.

Penflex Mechanical Forming Processes

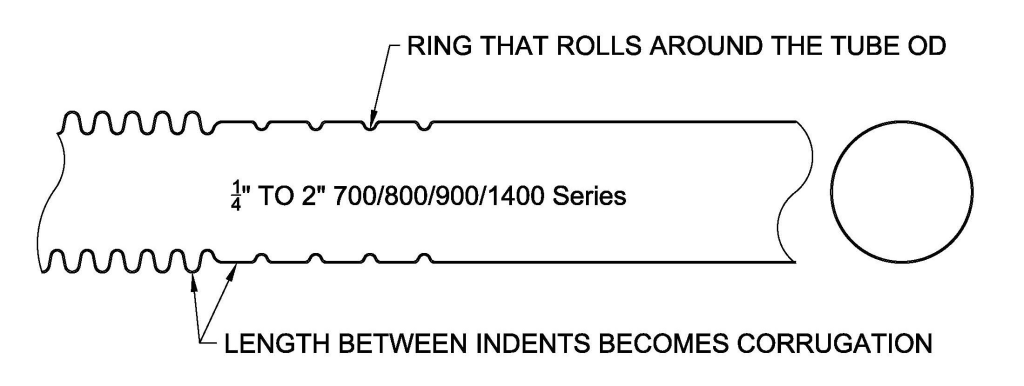

At Penflex, we use a split die mechanical forming process for our 700, 800, 900 and 1400 Series in sizes ¼” to 2” while all sizes of the P3 and P4 Series use a rotating die mechanical forming process.

Advantages of split die mechanical forming

As a tube is fed into the corrugator, a ring rolls around it, creating slight indentations at regular intervals. The ring has a smooth radius to minimize stress concentrations. The intervals will become valleys between the corrugations.

Next, a pair of c-shaped tools called “jaws” clamp onto the tube in the interval area. Another pair of jaws clamps onto the tube at the adjacent interval. The first pair of jaws remains stationary while the second pair moves towards the first, causing the tube to bulge out in a curved shape which forms the corrugations. Thus, the crest is formed with material that has been pushed together axially rather than clamped and expanded with internal pressure.

The spacing between intervals determines the amount of material available to form the corrugation. The longer the space between the intervals, the taller the corrugation will be. The wall thickness and shape of the corrugation together are referred to as the “profile” of the hose. One hose has a “higher profile” than another if the difference between its outer diameter (OD) and ID is greater than the difference between the OD and ID of the other hose. Corrugation height, pitch and profile are key factors in determining flexibility.

Key features of this process:

- Capable of forming heavy wall materials. Split die forming is a robust forming process and can sustain the loads and pressures needed to form thicker materials, or higher tensile materials such as Hastelloy and Inconel. Heavier walled hoses will have a longer life than thinner walled hoses when exposed to media that has predictable corrosion penetration rates and will also have higher working and burst pressures than thinner walled hoses.

- ID of hose remains untouched. With a split die process there is no internal interface between any tooling and the ID of the hose, which, of course is the surface where any stress risers or minute scratches can become a point of chemical attack.

- Can adapt to work with thinner walled tubes. Split die processes have the added advantage of being able to form corrugations within thinner walled hoses when needed. Overall, they offer a greater range of ability to form wall thicknesses than hydroforming does.

Advantages of progressive die forming

As the tube is fed into the corrugator, a ring rolls around the OD creating a shallow indent into the tube. Through a series of dies that rotate around the tube the indentations are deepened and more closely spaced. The dies are in constant contact with the tube and thus there are far less instances where there are stress risers and virtually no external scratches as can occur with external split dies. Indeed, the progressive dies often have the appearance of polishing the hose, giving it a bright shiny surface. No internal fluid that can become trapped in the corrugations is used and a further benefit of this process is it creates an extremely uniform OD and consistent corrugation shape.

Advantages of hydraulic forming

As the size of a metal tube increases, the wall thickness gets very thin in proportion to its diameter. Consequently, the metal is not as stiff as it is in smaller-sized hoses and could, in fact, be squeezed into the shape of an oval under pressure applied manually.

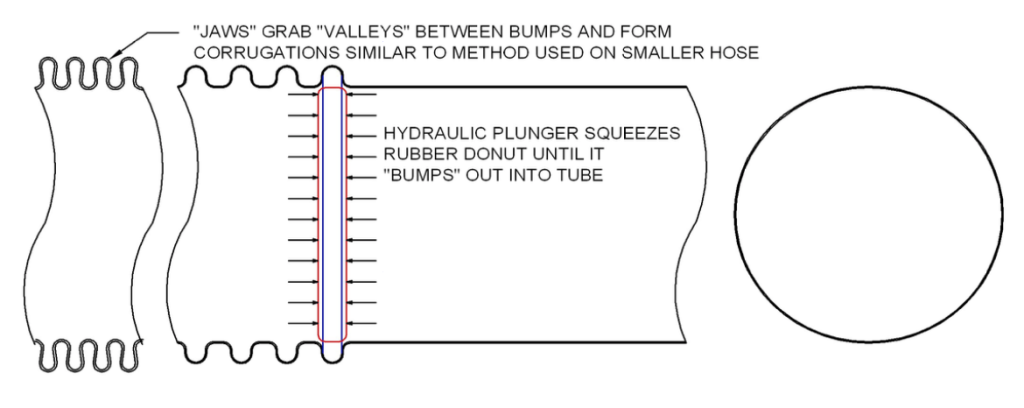

If the ring process used in mechanical forming were applied, the walls of the tube would buckle in. For this reason, larger hoses with diameters exceeding 2 ½” in Penflex’s 700, 800 and 1400 Series are formed instead by pushing the metal outward from within the tube. This is called hydraulic forming and can be accomplished in several ways.

At Penflex, the metal tube is slipped over a bumping rubber shaped like a donut. The bumping rubber fits just inside the tube. Next, a hydraulic plunger squeezes the donut, flattening it. As the donut widens outward, it pushes on the wall of the tube, while the corrugator advances the tube drawing the material up into a bulge. The peak of a corrugation is thus created.

When the pressure on the plunger is removed, the elastic nature of the bumping rubber allows it to go back to its original shape. The tube then advances a set distance and the process is repeated. In this way, we form corrugations one at a time.

After the peaks, or bumps, are put in the tube, a set of outer split dies grab the tube in the valleys between the corrugations. The dies press towards each other to form the corrugations. This step in the process is similar to that used in the mechanical forming corrugation method.

For a quick summary of the mechanical forming processes used at Penflex, watch the video below.

Hydraulic vs. Hydroforming

With hydroforming, the force used to push the metal outward to form the corrugation is generated by water instead of a compressed rubber bumper. The water pressure from inside the tube pushes the metal into a die on the outside of the tube which gives the bump its shape. Hydroforming may be used to form the corrugations individually, or in a group of several humps all at once in a multi-station form. In both hydraulic and hydroforming, the tube is pressed outward and formed by split mechanical dies. Where the metal interfaces with the dies the results will be the same whether the movement is created by water or rubber.

Usually, the hydroforming method is used on thinner walled tube and the thicker wall hoses are formed using the “bumping rubber” hydraulic method. In addition, the hydroformed hose has to clamp all around the hose in two places to seal the internal section of tube to be formed. This clamped section often has a different OD than the rest of the hose and presents a pattern of one small corrugation spaced out by a series of larger corrugations. This difference in ODs could create a corrugation where the braid is not in tension with the hose under pressure.

Misperceptions Around Hydroforming Process

The term hydroforming can be highly misleading as it connotes a soft, harmless forming process, which is not the case. In no way is an assertion that hydroforming is superior to other methods provable.

Hydroforming uses liquid, water or oil, under internal pressure to force the straight tube out against external split die mechanical dies. The dies can be a set of two dies, or in some cases the dies are set up with a series, with 5-6 split dies joined in sequence to make one set of corrugations per machine cycle. The dies compress inward, while collapsing together axially at the same time that the tube is pressurized. The external split dies, a ring split in half, can exhibit wear like any die, and the compression inward with worn dies can cause scratches and stress risers. This is inevitable and unavoidable whenever split dies are used that are not properly maintained.

In essence this hydroforming uses the same process as Penflex’s mechanical process, except that water forces the tube outward in hydroforming in contrast to the ring rotating around the hose forms the tube inward in a mechanical process. Hydroforming starts with a straight tube that is the ID of the hose and Penflex’s mechanical forming starts with a base tube that is close to the OD of the hose. In the same fashion the pressurized water does the same thing as a compressed rubber donut does in the hydraulic process. It makes no difference if the straight metal tube is formed using fluid or rubber, both forces press against the same kind of dies.

Conclusions

Hose flexibility is not a function of the forming process. A hose’s ability to bend is determined by a myriad of factors—inside diameter (ID), outside diameter (OD), corrugation height, pitch and profile, and wall thickness.

Variations in wall thickness are a result of all forming processes. All hose has variations from the original strip thickness at the peaks and valleys. Forming metal inherently rearranges its structure, thus to claim that there is no adverse impact to wall thickness is demonstrably not true.

Comparison of Wall Thickness in Mechanically Formed and Hydroformed Hoses

(Per findings of Metal Hose Consulting, an independent testing laboratory.)

| P4 | P3 | Competitor | |

| Forming Process | Progressive Die | Progressive Die | Hydroformed |

| Strip Thickness | .015” | .008” | Unknown |

| Nom ID | 1” | 1” | 1” |

| Hose OD | 1.51” | 1.27” | 1.47” |

| Avg. Sidewall Thickness | 0.016” | 0.00848″ | 0.00941″ |

| Avg. Crest Thickness | 0.01669″ | 0.00807″ | 0.00825″ |

| Avg. Valley Thickness | 0.01212″ | 0.00767″ | 0.01003″ |

Hydroforming claims to reduce concentrated residual stress. This claim is not unique to hydroforming as the design of the tooling and the ability to avoid stress concentrations in the hose geometry are much more important than the medium used to apply forming force. For instance, if the tooling of a mechanical forming machine maintains a smooth, tangent radii with no discontinuities concentrated residual stress will also be reduced. This is the case in the manufacture our P3 and P4 products which use a progressive die system on the outer diameter of a hose to create corrugations.

Hydroforming claims to minimize work hardening. By definition all forming work hardens the base metal present in the manufacture of corrugated hose regardless of the manufacturing process used. As all hoses are made using external dies all hoses will exhibit similar effects of work hardening. In fact, some hardening is a good thing as we want a hose to be flexible, and to return to a natural state without deformation. If the final hose was supplied in the same annealed condition as the original strip it would take a permanent bend when flexed, just like a paper clip when it is bent. With some work hardening the hose will want to return back to its original state. Work hardening also improves the pressure capability of a hose. If a hose was made with minimal hardening of the base material, which is fully annealed, then it would be soft enough to fail at a lower internal pressure than hose that has had work hardening. We have tested hydroformed hose against both P3 and P4 hoses and found that the actual burst tests are lower than P3 and P4.

Comparison of Burst Tests in Mechanically Formed and Hydroformed Hoses

(Per findings of Metal Hose Consulting, an independent testing laboratory.)

| P4 | P3 | Competitor | |

| Forming Process | Progressive Die | Progressive Die | Hydroformed |

| Nom ID | 1 | 1 | 1 |

| Max WP @70F | 590 | 796 | 718 |

| Catalogue Burst Pressure PSI | 2360 | 3184 | 2872 |

| Actual Burst Test #1 | 4006 | 3754 | 2535 |

| Actual Burst Test #2 | 3560 | 3771 | 2572 |

Hydroforming claims it is a clean process which uses only water to form the hose while most other products require lubrication. Hydroforming may use water to create the corrugations that create metal hose, but that water is forced through the tube using machinery, namely hydraulic pumps, that do require lubrication. It’s not just water that is used in this corrugation process. Additionally, water has to be removed from inside the hose. At Penflex, all of our processes use an emulsifiable mineral oil diluted with water where the concentration is less than 0.01%, which is a considered a “clean process.”